生産管理とは何か|QCD、PQCDSMEの意味は

生産管理の全体像

生産とは、工場の設備で材料を加工して製品にすること等をいいます。

この生産について管理するのが生産管理です。

生産管理は、お店の店舗の管理のお話である店舗施設管理とならんで運営管理といわれる経営学の一分野とされます。

生産=工場の設備で材料を加工して製品にすること等

このそれぞれの言葉が生産管理の全体像を表しています。

生産

生産=工場の設備で材料を加工して製品にすること等

生産…生産方式、計画・統制

生産方式というのは、個別生産か大量生産かといった生産の形態についてのお話です。

また、計画・統制というのは、生産の計画をどう立てるかといったお話になります。

工場の設備

生産=工場の設備で材料を加工して製品にすること等

工場の設備…機械、レイアウト、メンテナンス

工場に設置される機械とそのレイアウト、そして機械が壊れないようにするメンテナンスについてのお話です。

材料

生産=工場の設備で材料を加工して製品にすること等

材料…資材、在庫、購買、外注

生産の材料である資材を購入して、在庫として保管して、利用するための活動についてのお話です。

加工

生産=工場の設備で材料を加工して製品にすること等

加工…工程、作業、動作(←IE)

ここはどんな順序や動きで加工をしていくかというお話になります。

IE(Industrial Engineering)つまり経営工学という分野の話が中心になります。

製品

生産=工場の設備で材料を加工して製品にすること等

製品…機能、品質、設計

製品について製品の機能や品質をどうやって高めていくのかということと品質の高い製品を作るための設計についてのお話です。

等

生産=工場の設備で材料を加工して製品にすること等

等…廃棄物、生産情報システム

「等」はその他の分野になります。

製造の途中に出る廃棄物の処理やコンピュータを使った生産管理の手法などについてのお話です。

これが生産管理の全体像のイメージです。

生産管理の目標 – QCD、PQCDSME、3Sなど

このような生産管理において、どんなことを目標に生産を行っていけばよいのでしょう。

QCD

さきほど生産管理とは、生産を管理することだといいましたが、きちんとした生産管理の定義をみてみます。

生産管理とは、生産(設計・調達・作業)をQ(Quality、品質)、C(Cost、原価)、D(Delivery、納期)の観点から管理するものです。

生産をするときは、できるだけ品質の高いものを 原価を抑えて安く作り 納期にバッチリ間に合わせることが必要になります。

このための管理を生産管理といいます。

この品質・原価・納期の英語の頭文字をとってQCDといいます。

このQCDが生産管理において、一番大事な目標になります。

生産管理の分野で判断に迷ったときは、QCDに役立つかどうかで判断すればいいということになります。

PQCDSME

このQCD以外に別の目標を加えたものとしてPQCDSMEがあります。

PQCDSMEとは、生産管理における評価の尺度のことです。

PQCDSMEは、それぞれProductivity(生産性)、Quality(品質)、Cost(原価)、Delivery(納期)、Safety(安全)、Morale(意欲)、Environment(環境)のことをあらわします。

QCDに安全性や意欲や環境性などの尺度を加えたものがPQCDSMEになります。

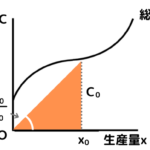

生産性

次に、最近ビジネスや労働の世界でも注目されている生産性についてみてみます。

ここでいう生産性は、投入量に対する産出量の比のことです。

ですから、産出量を投入量で割ったものが生産性です。

生産性=産出量(output)/ 投入量(input)

この生産性は、QCDの各要素に密接に関係しています。

生産性を高めれば、それだけ無駄な材料が減るので、コストを減らすことができます。

また、品質が落ちると、産出量が減るので、生産性は上がらないですね。

あと、不良品ばかりつくっていると、納期に間に合わないので、納期に間に合わせるためにも、高い生産性が必要になります。

このように生産性は、QCDに密接に関係しているため、生産性を高めることがQCDの改善につながります。

3S

3Sとは、標準化(Standardization、スタンダーダイゼーション)、単純化(Sinplification、シンプリフィケーション)、専門化(Specialization、スペシャライゼーション)の頭文字のSをとったものであり、企業活動を効率的に行うための考え方になります。

3Sの提唱者はテイラーです。

テイラーは経営管理論における科学的管理法の提唱者になります。

作業を標準化して、単純にして、専門性を持たせることで、効率化しようというのが3Sの考え方になります。

ちなみに、この3Sとよく似ているけど、ぜんぜん違うものに5Sというのがあります。

5Sとは、整理、整頓、清掃、清潔、しつけの頭文字のSをとったものです。

5Sは、業務を安全で効率的に進めるための考え方ですので、目指すところは3Sに似ていますが、内容的にはまったく別モノですので注意します。

ECRSの原則

ECRSの原則とは、E(Eliminate、なくせないか)、C(Combine、一緒にできないか)、R(Rearrange、順序の変更はできないか)、S(Simplify、単純化できないか)という改善の指針となる問いかけのことです。

改善というのは、工場の生産性を上げるための改善活動のことです。

カタカナでカイゼンということもあります。

カイゼンはもともとはトヨタ自動車がはじめた現場の生産性を高めるための活動です。

このカイゼンをするときに指針とすべきチェック項目がECRSになります。

生産の工程で無駄をなくすのがカイゼンですが、そのとき行われる問いかけがECRSになります。